质量山东 榜样力量——先进质量管理观澜(1)创新,质量提升的核动力

大众日报记者 李文明

2020-08-26 22:07:15 发布来源:大众日报

开篇的话 中国特色社会主义进入了新时代,我国经济发展也进入了新时代。推动高质量发展,既是保持经济持续健康发展的必然要求,也是适应我国社会主要矛盾变化和全面建成小康社会、全面建设社会主义现代化国家的必然要求。

为打造高质量产品,培育高端品牌,山东省围绕供给侧结构性改革,以提高发展质量和效益为中心,大力开展质量提升行动。省委省政府印发了《关于开展质量提升行动的实施方案》,积极推进新旧动能转换、乡村振兴战略实施和海洋强省建设。提出了“坚持标准引领、质量领先、品牌领军”的发展思路,培育出了一大批高端品牌、高水平制造企业。

为进一步推动企业打造高质量产品,促进高端品牌建设,在全国质量月活动启动之际,山东省市场监管局与本报联合推出“质量山东 榜样力量——先进质量管理观澜”专题,把获得第三届中国质量奖和提名奖、第七届山东省省长质量奖及提名奖企业,在提升质量、打造高端品牌中的好做法、好经验做提纲挈领的解读与推介,以示范引领全省企业加快迈向高质量发展道路,助推新旧动能转换,促进全省经济社会高质量发展。

创新是高质量发展的第一动力。近年来,我省众多企业把创新融入放在企业发展的首要位置,动员关键要素围绕科技创新进行配置,开展相关改革围绕创新进行协同,探索出了以创新推动产品质量持续提升的许多新模式、新方法,成为行业发展的引领者。

构筑统一质量语言引领行业发展

潍柴动力是中国最大的汽车零部件企业集团,拥有动力系统、智能物流、汽车业务、工程机械、豪华游艇和金融服务六大业务板块。针对发展中面临的产业链双向延伸、各子公司地域文化差异大、质量改进难度大等问题,探索建立了独具特色的潍柴WOS质量管理模式(Weichai Operating System)。

该模式立足企业运营全过程大质量概念,强调客户满意为宗旨,将战略、指标、价值链、制度流程、绩效评价与改进融为一体,形成了一套以质量管理为统领,销售、研发、制造和管理质量相互统一衔接的质量管理体系,能够快速响应和满足客户大批量个性化需求。

在国际化、多元化进程中,管理语言的统一是基础。潍柴每年通过战略解码,分解出具体指标、硬仗和行动计划,确保质量战略落地,做到企业内部“上下同欲”。潍柴旗下各企业文化地域差异不同,指标设置和权重也不同,但都强调用指标说话,用数据说话,有效地解决了管理语言的统一问题。

强化组织创新。潍柴设立标准化管理委员会,下设10个标准分会,35个标准化工作小组,负责推进覆盖全链条的标准体系建设完善。目前,研发过程企业标准1500余项,产品开发流程25个质量里程碑,通过WEDP研发导航平台,实现研发任务标准化管控,有效提升研发质量与效率。

强化技术创新。潍柴依托内燃机可靠性国家重点实验室,开展大量的基础研究,确保产品质量。同时,牵头成立了内燃机可靠性国际技术创新联盟,开展可靠性先进技术攻关与团体标准合作,服务并带动行业整体质量意识和水平的提升。潍柴发动机核心质量指标平均故障周期全球领先,产品B10寿命达到180万公里,引领了我国内燃机行业质量大幅提升。

数据驱动全生命周期协同创新

全球最大的高铁制造基地中车青岛四方机车车辆股份有限公司主要从事轨道交通的设备制造,主营业务有高速动车组、城轨地铁车辆、高档铁路客车等高端轨道交通客运装备产品的研发、制造和服务,产品出口世界20多个国家和地区。

中车青岛四方持续“领跑”行业的最大动力是创新。公司依托国家高速动车组总成工程技术研究中心、高速列车系统集成国家工程实验室、国家级技术中心和博士后科研工作站四个国家级研发平台,建立了以市场为导向、产学研用相结合的创新体系,创建了基于数据驱动全生命周期协同创新的质量管理模式,产品先后荣获国家科技进步特等奖和一等奖、山东省省长质量奖等。

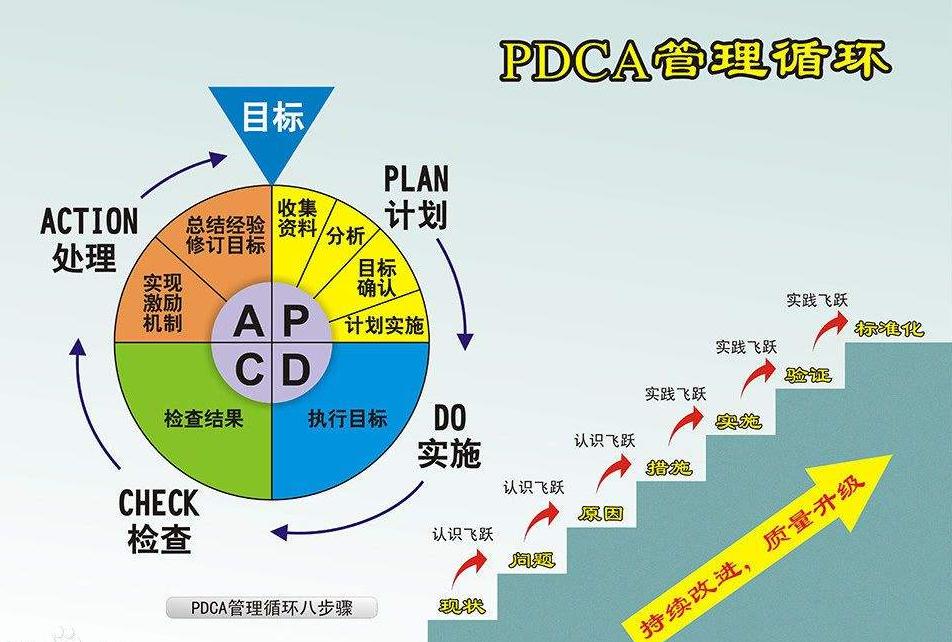

该模式通过融合朱兰质量螺旋模型、戴明PDCA循环等经典质量管理理论,结合公司多年质量管理实践,立足轨道交通装备制造行业特点,实施“项目+职能”的矩阵式管理,以项目管理为主线,以精益理念为灵魂,以信息化为支撑,形成了全周期、全过程协同的质量管理架构。采用“精益+专业”的方式,将精益理念和工具融入生产经营各环节,搭建精益研发、项目管理和精益服务管理框架,形成可输出、可复制的精益管理体系,实现由“产品精益制造”到“专业管理精益化”再到“精益企业”的转变。构建了产品数据管理(PDM)、企业资源计划(ERP)、制造执行系统(MES)、运维检修系统(MRO)和质量管理系统(QMS)五大核心信息系统,通过企业数据总线(ESB)打通产品研发、制造、运维和供应链全流程的数据链,实现了从流程驱动到数据驱动的转变。基于大数据、物联网和互联网技术,对产品全生命周期数据进行分析和挖掘,实现对产品状态的处置、预警和预测,确保产品质量安全,推动技术优化、管理精细化改进和产品的不断创新迭代。

以技术创新、管理创新、商业模式创新为主要动力,在研发、采购、生产、服务等业务流程结构化的基础上,全面贯彻精益理念,实现精益研发、精益供应链、精益生产、数字化工厂和精益服务的全面协同,以信息化建设推动全过程、全要素的高效协同,实现PDCA循环的高效运转,产品全生命周期质量安全水平持续提升。2018年实现销售收入417亿元。

同为高端装备制造企业的济南二机床集团则坚持对外合作与自主技术创新相结合,建立企业自主技术创新体系,构建品牌技术发展高起点平台。先后与美国VERSON、法国FOREST-LINE、美国ISI机器人、德国万加顿、日本小松等公司合作,全面引进国际先进技术,加大集成创新力度,通过不断消化、吸收国外先进技术和自主创新开发,逐步形成了风格独立、国际认同、全球领先的自主产权核心技术,跻身世界前三数控冲压装备制造商。

创新驱动激发高质量发展内生动力

注重科技投入已经成为企业高质量发展的共识。许多企业为了创新发展,不遗余力地开展科技创新。玲珑轮胎在这方面做得尤为突出。

玲珑轮胎依托国家认定企业技术中心和国家认可实验室,在北京、北美设立研发中心,在欧洲设立试验检测办公室,每天至少研发3个新产品,公司参与制修订国家及行业标准近80项,承担了11项国家级创新课题,取得全球500多项专利。强化品牌营销创新,十几年间,公司先后赞助中国女排、中国卡车公开赛、D1飘移大奖赛中国杯等国内体育项目,以及尤文图斯足球俱乐部等国际体育团队;在央视、机场、高铁等优质媒体上不断塑造高端化品质、国际化品牌的良好形象。公司连续多年位居中国500最具价值品牌和亚洲品牌500强榜单,产品远销全球180多个国家和地区。

罗欣药业集团秉持“一支药,两条命”的信念,创新打造“基于国际化质量对标的PETH质量管理模式”,以“专业化、国际化”战略为引领,通过质量管理过程P(Process)、生产环境E(Enviroment/Equipment)、科学技术T(Technic)、人才创新H(Human)对标全球最高标准的欧盟GMP医药生产管理等体系,最大限度提高产品品质、消除质量缺陷和过程浪费,从研发生产到使用,实现药品整个生命周期的质量全控制,大大提高了企业生产运营效率和产品质量。公司被评为“全国工业质量标杆企业”,荣获第七届山东省省长质量奖。

新技术如何快速在全公司推广应用?京博石油的做法是建设了新技术应用示范工厂。

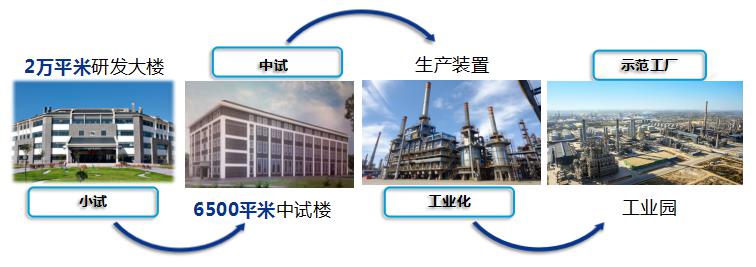

京博石油遵循“改善今天、创新明天、研究后天、准备未来”的研发理念,搭建完整的技术创新评估体系,形成了“技术创新委员会主导,技术开发中心管控支持,应用技术中心组织实施”的技术创新架构。依托2个院士工作站,9个省市级的技术研发中心,2个联合技术中心和12个创新中心为主的产学研一体化的石化产业创新平台,投资2亿余元建成20000平米的科研楼和6500平米的中试楼,投资3亿余元进行研发创新设备配置,打造了山东唯一具备“小试—中试—工程设计—产业化应用”全流程创新和转化能力的新技术示范工厂,为研发创新工作的高效、高质量进行提供保障。

示范工厂使京博的新技术得到快速复制和推广,有力地推动了企业整体质量的迅速提高,科技进步和经济效益实现同步提高。

公司拥有先进技术61项,其中国际领先技术5项,国际先进技术22项,国内领先技术8项,国内先进技术26项,为提高公司核心技术竞争力提供坚实保障。公司主营业务从2016年的2136618.67万元,到2018年增长到3272216.78万元,平均增速高达26.57%。

(大众报业·大众日报客户端记者 李文明 通讯员 江玉宝 报道)

责任编辑: 张西可